유한요소해석

유한요소해석(Finite element analysis, FEA)은 공학분석에 사용되는 컴퓨터 시뮬레이션기술이다. 유한요소법(FEM)라고 불리는 수치적 기법을 사용하며, 현재 수많은 상용소프트웨어와 무료소프트웨어가 사용되고 있다.

역사[편집]

유한요소해석은 1943년에 리하르트 쿠란트가 Ritz method를 사용하여 진동시스템의 근사해를 시스템 범함수의 변분원리(variational calculus)를 이용해 수치해석 하는 방법을 제안하여 시작되었다. 얼마 뒤 1956[1] 년에 논문을 출간함으로써 수치해석의 새로운 정의를 성립하였다. 구조역학에서의 유한요소해석은 가상힘이나 에너지 보존 법칙과 같은 에너지 원리에 기초를 두고 있다.

응용[편집]

응용을 위해서 대상물이나 시스템(계)는 개별화되고 서로 연결된 다수의 유한요소로써 실물과 유사한 모델로 표현되어야한다. 등가방정식이 각 요소에 적용되어 전체적인 시스템에서 동시적인 방정식이 성립될 것이다. 선형대수나 비선형 수치해석과 같은 방법을 사용하여 방정식을 해결하여 근사값을 얻을 수 있다. 근사값을 얻는 방법을 사용하기 때문에 FEA의 결과치는 메시 다듬기를 통해서 정확도를 향상시킬 수 있다.

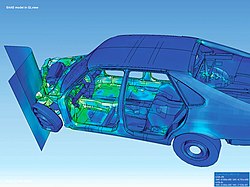

FEA의 일반적인 용도는 기계적 대상물이나 시스템에서 응력과 변위를 결정하는 데 있다. 그러나 열전달, 유체역학, 전자기학등에도 사용될 수 있으며 FEA는 닫힌형태의 분석이라면 복잡한 시스템의 해법도 결정할 수 있다. 실제 공학에서의 응용은 컴퓨터를 이용해 모델링하고, 이에 필요한 물성과 하중과 같은 외부적인 요인들을 설정하고 시각화 된 결과를 얻는다.

유한요소해석의 문헌리뷰[편집]

Computer-aided engineering(CAE)는 부품과 조립을 검증하기위한 컴퓨터응용분야이다. 시뮬레이션, 검증, 최적화등을 다루고 있다. CAE는 기계, 항공, 전기, 자동차 등에 응용되고 있으며 주로 FEA와computer-aided design(CAD)에 기반을 두고 있다.

유한요소해석[편집]

일반적으로 CAE작업은 3개의 순서로 구성된다.

- Pre-processing(모델링, 메시 작업) – 유한요소를 모델링하고 특성을 정의한다.

- Analysis solver(해석, 솔버)– 유한요소의 해를 구한다.

- Post-processing(포스트) 시각화 툴로 결과를 확인한다.

괄호 안의 내용은 한국에서 일반적으로 통용되는 용어이다.

Pre-processing[편집]

FEA에 있어서 첫 번째 단계는 분석될 구조의 유한요소 모델링을 하는 것이다. 대부분의 FEA패키지에서는 구조의 기하학적 특징을 위상학을 사용하여 표시한다. 1D, 2D, 3D형태로 표현되며 각각, 선, 형상, 서피스로 나타낸다. 최근에는 3D 모델링 방법이 주가 되는 추세이다. 모델링의 가장 중요한 목적은 실제의 모델을 어떻게 하면 더 잘 표현할 수 있는가에 있다. 현재에는 대부분 CAD작업을 통해 제품설계를 하므로 유한요소 모델링을 위해 설계데이터를 활용하는 것이 일반적이며, 대다수의 프로그램은 CAD데이터를 변환하여 유한요소 모델을 자동으로 생성하는 기능을 지원하고 있다. 개략적인 유한요소가 생성되면 크게 3개로 나눌 수 있다. 하나의 격자를 메시(영어: mesh)라고 하며 메시의 꼭짓점을 이루는 점을 절점(영어: node)이라 하고, 절점으로 연결된 메시의 영역을 요소(영어: element)라고 한다.

Analysis[편집]

FEA의 두 번째 단계는 해석이다. 모델링데이터가 정확하고 입력값이 정확하면 결과는 올바르게 도출될 것이다. 계산은 컴퓨터가 실시하므로 사용자는 자신이 보고자 원하는 값을 정확히 설정할 필요가 있다.

Post-processing[편집]

해석결과는 주로 FEA프로그램내에서 확인이 가능하며 수치적나 그래프(색상지도)로 표현한다. HI

산업에서의 유한요소해석의 응용[편집]

초기에는 과학분야에서의 FEA의 활용도가 높았다면, 현재는 산업 분야에서 FEA가 현재 가장 활발히 이용된다. 현재 알려진 대부분의 사용패키지들은 열, 전자기, 유체, 강성환경등에 대한 솔루션을 가지고 있다. FEA결과값을 확인함으로써 제품의 요구특성을 더 명확히 할 수 있으며 이로써 개발기간 단축과, 생산성 향상 등을 확보할 수 있다. 실제현상을 컴퓨터 시뮬레이션으로 표현함으로써 얻을 수 있는 이점은 명확하다. 컴퓨터 시뮬레이션 기법이 알려기지전까지는 복잡한 시스템의 경우는 주로 물리적인 Trial and Error방법으로 결과를 도출하였으나 FEA에서는 기존의 Trial and Error의 데이터를 활용하여 결과를 알 수 있는 것이다.

산업에서의 CAD와 FEA[편집]

현재 산업에서는 CAD가 일반적으로 통용되고 있다. 대상물체를 3D로 설계하고 설계된 데이터를 성형, 가공등에 직접활용한 후에 3D 측정기를 통해 최종제품과 CAD모델과 비교하여 개발기간 및 품질확보에 주력하고 있다. FEA가 산업에서 하나의 유행처럼 번지는 것도 이와같은 CAD와 관련이 있다. 3D로 설계한 제품을 3D데이터를 이용하여 제작하고 3D로 검사를 실시하였을 때 초기 설계와 최종제품과의 차이점이 발생할 경우 앞서서말한바와 같이 Trial and Error의 방법외에는 확인할 방법이 없었다. 그러나 FEA를 사용함으로써 성형, 가공시의 문제점을 예측할 수 있으며, 제품이 실제로 사용되는 환경에 대한 해석을 선행함으로써 결과치를 미리 예측할 수 있다. CAD는 제품의 최종형상을 정의하며 FEA는 제품제작시의 공정 및 최종결과물의 특성을 선예측가능하게 해준다.

최근의 분위기를 살펴보자면 CAD와 FEA가 결합된 패키지가 많이 등장하고 있으며 CAD설계단계에서부터 제품의 최종현상을 예측하여 설계에 반영하고자하는 움직임이 커지고 있다. 그러나 아직까지는 하드웨어적, 소프트웨어적으로 풀어야할 문제점은 많아보이는 것이 사실이다.

현재 FEA의 추세[편집]

동적모델링[편집]

현재 중공업분야에서는 동적FEA모델링에 대한 요구가 커지고 있다. 즉, 통계적 해석보다는 동적시뮬레이션을 활용하여 실제현상을 보고자 한다.

모델조립[편집]

기존에 있어서 조립해석은 대부분 공차해석이라고 볼 수 있을 것이다. 공차해석의 경우 단단한 물체의 경우 원하는 결과값을 얻을 수 있으나 유연물체에 대해서는 실적용하기가 난해한 것이 현실이었다. 현재는 공차해석과 FEA를 결합한 소프트웨어도 등장하여 모델조립시에 발생하는 문제점을 동적으로 관찰하고자 하는 움직임이 커지고 있다. 그러나 하드웨어나 소프트웨어 기법적으로 해결해야할 문제점들이 많은 것이 사실이다.

산업모델링 기법의 추세[편집]

자동차를 예로 들자면 설계를 위해 동적FEA모델링을 사용하고 있다. 자동차에 사용되는 샤시, 스프링, 서스펜션, 기타 부품들은 강체가 아니며 각각 진동및 하중영향을 받는다. 또한 차체의 충돌, 공기저항등의 분야에서도 크게 활용되고 있는 편이다.

같이 보기[편집]

참조[편집]

- Grube, Kris W., A Process for Investigating Geometric Sensitivity and Optimization of a Vehicle Structure, Ford Research Publication EM-89-1989.

- ↑ Turner, M.J., R.W. Clough, H.C. Martin, and L.C. Topp (1956). “Stiffness and Deflection Analysis of Complex Structures”. 《Journal of Aerospace Science》 23.

외부 링크[편집]

- ASME Eyewitness Series: Finite Element Method (FEM) - Historical Timeline

- "Early Masters of the Mesh" - Mechanical Engineering Magazine Online (ASME)

- Animations of Nonlinear Event Simulaton

- FEA in the Semiconductor Industry

- Finite Element Analysis Resources

- FEAinformation - Industry leaders in software and hardware

- Finite Element Books - Books bibliography

- Historical Outline of Matrix Structural Analysis: A Play in Three Acts

- Internet Finite Element Resources Archived 2020년 7월 20일 - 웨이백 머신 - an annotated list of FEA links and programs

- Mesh Generation & Grid Generation on the Web - Software (public domain & commercial)

- Meshing Research Corner - Software Survey

- Mini-FEA - Free web-based package that teaches students and other beginners how to "do FEA"

- NAFEMS - International Association for the Engineering Analysis Community

- Z88 - OpenSource FEA program for Windows & LINUX/UNIX

- Finite Element Analysis news - Latest Finite Element Analysis news from across the web

- Magnitude - Articles on both advanced and beginning FEA Topics.

- Analysis3D FEA software