드릴 (공구)

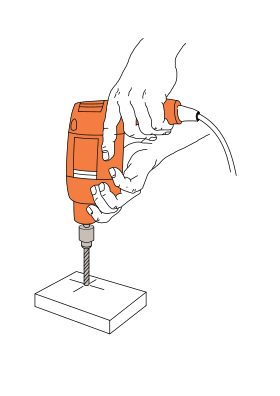

드릴(drill)은 나무나 금속 또는 플라스틱 등에 구멍을 뚫거나 나사나 볼트 등을 체결하거나 해체하는데 사용되는 공구를 가리킨다. 목공이나 철재 작업 등에서 매우 중요하고 기초가 되는 공구이다.

드릴은 드릴 비트를 체결하여 목재나 철재 또는 콘크리트 등에 구멍을 만들어 냄으로써 못이나 나사를 용이하게 체결하는 용도로 주로 사용된다. 핸드 드릴은 스크루드라이버의 작동을 비교적 규칙적이며 연속적으로 만들어내는 공구이다. 전동드릴 또는 파워드릴은 전기의 힘을 사용하여 스크루 드라이버의 작동을 빠르고 규칙적이며 연속적으로 만들어내는 공구이다. 현대에는 무선방식인 충전식 전동드릴도 많이 사용되고 있다.

역사[편집]

기원전 35,000년경에 호모 사피엔스는 회전 도구의 적용을 통해 이점을 발견했다. 이것은 기본적으로 다른 재료를 통해 구멍을 뚫기 위해 손 사이에서 회전하는 뾰족한 암석으로 구성되었을 것이다.[1] 이것은 때때로 부싯돌 끝에 부착되어 손바닥 사이에 문지르는 매끄러운 막대기인 핸드 드릴로 이어졌다. 이것은 마야인을 포함한 전 세계의 많은 고대 문명에서 사용되었다.[2] 발견된 뼈, 상아, 조개, 뿔과 같은 최초의 구멍 뚫린 인공물은 구석기 시대 후기의 것이다.[3]

활비비(스트랩 드릴)는 전후 운동을 회전 운동으로 변환하는 최초의 기계 드릴이며, 약 10,000년 전으로 거슬러 올라갈 수 있다. 막대기 주위에 코드를 묶은 다음 끈의 끝을 막대기 끝에 부착(활)하면 사용자가 더 빠르고 효율적으로 드릴할 수 있다는 것이 발견되었다. 주로 불을 만드는 데 사용되었으며, 활 드릴은 고대 목공, 석조 및 치과에도 사용되었다. 고고학자들은 약 7,500-9,000년 전 하라파 문명 시대로 거슬러 올라가는 파키스탄의 메르가르에서 신석기 시대 묘지를 발견했으며, 여기에는 구멍이 뚫린 총 11개의 치아가 있는 9개의 성인 시신이 포함되어 있다.[4] 활비비를 사용하여 테베의 무덤에서 이집트 목수와 구슬 제작자를 묘사한 상형 문자. 이집트에서 이러한 도구가 사용되었다는 최초의 증거는 기원전 2500년 경으로 거슬러 올라간다.[5] 활비비의 사용법은 고대에 유럽, 아프리카, 아시아 및 북미 전역에 널리 퍼져 오늘날에도 여전히 사용된다. 수년에 걸쳐 천공 드릴 및 줄비비의 다양한 변형이 재료 관통 또는 조명 화재의 다양한 용도를 위해 개발되었다.

코어 드릴은 기원전 3000년 고대 이집트에서 개발되었다.[6] 펌프 드릴은 로마 시대에 발명되었다. 수평 나무 조각으로 정렬된 수직 스핀들과 정확성과 추진력을 유지하기 위한 플라이휠로 구성된다.[7]

13세기경에 처음 사용된 중공 천공 팁은 끝에 구리와 같은 관 모양의 금속 조각이 있는 막대기로 구성되었다. 이것은 구멍의 외부 부분만 실제로 연삭하면서 구멍을 뚫을 수 있게 했다. 이것은 내부의 돌이나 나무를 나머지와 완전히 분리하여 드릴이 비슷한 크기의 구멍을 만들기 위해 더 적은 재료를 분쇄할 수 있도록 한다.[8]

펌프 드릴과 활비비는 인류 역사의 더 큰 부분을 위해 더 작은 구멍을 뚫기 위해 서부 문명에서 사용된 반면, 오거는 로마와 중세 시대 사이 언젠가부터 시작하여 더 큰 구멍을 뚫는 데 사용되었다.[9] 오거는 더 큰 구멍에 더 많은 토크를 허용했다. 중괄호와 비트가 언제 발명되었는지는 확실하지 않다. 그러나 지금까지 발견된 가장 오래된 그림은 15세기로 거슬러 올라간다.[9] 사진과 같이 2개의 부품으로 구성된 핸드크랭크 드릴의 일종이다. 위쪽에 있는 버팀대는 사용자가 잡고 돌리는 부분이고, 아래쪽에는 비트가 있다. 비트가 마모되면 비트를 교체할 수 있다. 오거는 오늘날 일반적으로 사용되는 아르키메데스 나사 모양의 비트와 유사한 회전하는 나선형 나사를 사용한다. 김렛은 오거의 축소 버전이므로 언급할 가치도 있다.

동양에서는 이미 기원전 221년 중국 진나라 시대에 1500m 깊이에 도달할 수 있는 천공 드릴이 발명되었다.[10] 고대 중국의 분쇄 드릴은 나무로 만들어졌고, 노동 집약적이었지만 단단한 암석을 뚫을 수 있었다.[11] 천공 드릴은 12세기에 유럽에서 나타난다.[6] 1835년에 아이작 싱어는 중국인이 사용했던 방법을 기반으로 증기 동력 분쇄 드릴을 제작했다고 보고된다.[12] 또한 간략하게 논의할 가치가 있는 것은 초기 드릴 프레스이다. 그들은 활 드릴에서 파생되었지만, 풍차나 물레방아로 구동되는 공작 기계였다. 드릴 프레스는 재료로 올리거나 내릴 수 있는 전동 드릴로 구성되어 사용자가 힘을 덜 가할 수 있다.

드릴링 기술의 다음으로 큰 발전인 전기 모터는 전기 드릴의 발명으로 이어졌다. 1889년에 전기 드릴에 대한 특허를 받은 호주 멜버른의 아서 제임스 아넛과 윌리엄 블랜치 브레인이 인정한다.[13] 1895년 독일 슈투트가르트의 빌헬름 & 카를 파인 형제가 최초의 휴대용 휴대용 드릴을 만들었다. 1917년 블랙앤데커는 최초의 방아쇠 스위치, 권총 손잡이 휴대용 드릴을 특허했다.[14] 이것이 근대 드릴 시대의 시작이었다. 지난 세기 동안 전기 드릴은 특정 용도의 구색을 위해 다양한 유형과 다양한 크기로 만들어졌다.

유형[편집]

드릴에는 여러 가지 유형이 있다. 일부는 수동으로 구동되고, 다른 일부는 전기(전기 드릴) 또는 압축 공기( 공압 드릴 )를 동력으로 사용하며, 소수는 내연 기관 (예: 토공 드릴)으로 구동된다. 충격 작용이 있는 드릴( 해머 드릴 )은 주로 석조 (벽돌, 콘크리트 및 석재) 또는 암석과 같은 단단한 재료에 사용된다. 굴착 장치는 물이나 기름을 얻기 위해 땅에 구멍을 뚫는 데 사용된다. 유정, 우물 또는 지열 난방용 구멍은 대형 드릴링 장비로 생성된다. 일부 유형의 핸드헬드 드릴은 나사 및 기타 고정 장치를 구동하는 데도 사용된다. 자체 모터가 없는 일부 소형 기기(예: 소형 펌프, 그라인더 등)는 드릴로 구동될 수 있다.

원시시대[편집]

선사 시대 이후로 단단한 물체에 구멍을 뚫거나 불피우기 활의 일부 형태가 사용되었다.

- 송곳 - 한 손으로 축을 비틀어

- 핸드 드릴 - 손을 문질러 샤프트를 회전시킨다.

- 활비비 - 앞뒤로 움직이는 활의 끈으로 축을 회전시킨다.

- 펌프 드릴 - 핸드 바와 플라이휠을 눌러 샤프트를 회전시킨다.

수동[편집]

수동 금속 드릴은 수세기 동안 사용되어 왔다. 여기에는 다음이 포함된다.

- 오거 - 바닥에 나무 절단 날이 있고 T자 모양의 손잡이가 있는 직선 샤프트

- 버팀대 - 크랭크 샤프트로 구동되는 수정된 오거

- 김렛

- 브래드아울, 드라이버와 비슷 하지만 드릴링 포인트가 있다.

- 휠 브레이스 또는 핸드 드릴: "에그비터" 드릴이라고도 한다.

- 두개골 드릴은 두개골 수술 전반에 걸쳐 사용되는 도구이다.

- 에그비터 드릴은 베벨 기어가 있는 수동식 에그비터(주방 도구)와 유사한 형태의 드릴이다.

- 가슴 드릴, 하나 이상의 손잡이와 함께 평평한 가슴 부분이 있는 에그비터 드릴의 중장비 하위 유형

- 푸시 드릴 양키 드릴 또는 페르시아 드릴과 같은 나선형 또는 라쳇

- 핀척, 작은 휴대용 보석 드릴

전동 드릴[편집]

전기(또는 드물게 압축 공기)로 구동되는 드릴은 목공 및 기계 가공 공장에서 가장 일반적인 도구이다. 전기 드릴은 유선 ( 전원 케이블을 통해 전기 콘센트에서 공급 ) 또는 무선 (충전식 전기 배터리로 공급 )일 수 있다. 후자는 재충전하는 동안 중단 없이 드릴링할 수 있도록 교체할 수 있는 착탈식 배터리 팩이 있다.

휴대용 전동 드릴의 일반적인 용도는 드라이버 비트를 사용하여 나무에 나사를 고정하는 것이다. 이 목적에 최적화된 드릴 에는 나사 머리의 슬롯이 손상되지 않도록 클러치가 있다.

- 피스톨 그립 드릴 - 가장 일반적인 휴대용 전동 드릴 유형.

- 직각 드릴 - 좁은 공간에서 나사를 드릴하거나 구동하는 데 사용된다.

- 해머 드릴 - 드릴링 벽돌을 위한 해머 동작과 회전 운동을 결합한다. 해머 동작은 필요에 따라 결합되거나 분리될 수 있다.

- 드릴 프레스 - 견고한 고정 프레임이 있는 대형 전동 드릴, 벤치에 독립형 장착

- 로터리 해머는 1차 전용 해머 메커니즘과 별도의 회전 메커니즘을 결합한 것으로 석조나 콘크리트와 같은 보다 실질적인 재료에 사용된다.

대부분의 전기 함마 드릴은 600와트에서 1100와트 사이의 정격(입력 전력)이다. 효율은 일반적으로 50-60%이다. 즉 1000와트의 입력이 500-600와트의 출력으로 변환된다(드릴 회전 및 망치질 동작).

20세기의 상당 기간 동안, 유선 전기 핸드 드릴을 궤도 샌더 및 전동 톱과 같은 다양한 전동 공구로 변환하기 위해 부착물을 일반적으로 구입할 수 있었다. 이러한 도구의 전용 버전을 구입하는 것보다 저렴했다. 전동 공구 및 적절한 전기 모터의 가격이 하락함에 따라 이러한 부착물은 훨씬 덜 일반적이 되었다.

초기 무선 드릴은 교체 가능한 7.2V 배터리 팩을 사용했다. 수년에 걸쳐 배터리 전압이 증가하여 18V 드릴이 가장 일반적이지만 24V, 28V 및 36V와 같은 더 높은 전압을 사용할 수 있다. 따라서 이러한 도구는 일부 유선 드릴 만큼의 토크를 생성할 수 있다.

일반적인 배터리 유형은 니켈 카드뮴(NiCd) 배터리와 리튬 이온 배터리로 각각 시장 점유율의 약 절반을 차지한다. 니켈카드뮴 배터리는 사용 기간이 길었기 때문에 가격이 저렴하지만(주요 장점) 리튬 이온 배터리에 비해 단점이 더 많다. 켈카드뮴의 단점은 제한된 수명, 자체 방전, 폐기 시 환경 문제 및 결국 덴드라이트 성장으로 인한 내부 단락이다. 리튬 이온 배터리는 충전 시간이 짧고 수명이 길며, 메모리 효과가 없기 때문에 점점 보편화되고 있다., 그리고 낮은 무게. 20분을 사용하기 위해 1시간 동안 도구를 충전하는 대신 20분 충전으로 평균 1시간 동안 도구를 실행할 수 있다. 리튬 이온 배터리는 또한 사용하지 않을 경우 약 2년, 니켈 카드뮴 배터리의 경우 1~4개월인 니켈 카드뮴 배터리보다 훨씬 더 오랜 시간 동안 충전을 유지한다.

임팩트 드릴[편집]

임팩트 드라이버라고도 하는 드릴은 기존 드릴의 회전 동작과 함께 해머 동작을 통합한 드릴의 한 형태이다. 임팩트 드릴의 망치질 측면은 모터의 힘이 볼트를 돌릴 수 없을 때 발생하며, 원하는 방향으로 볼트를 "해머링"하기 위해 힘의 파열을 가하기 시작한다. 이 드릴은 일반적으로 긴 볼트나 나사를 목재, 금속 및 콘크리트에 고정하고 볼트를 느슨하게 하거나 과도하게 토크를 가하는 데 사용된다. 임팩트 드릴은 공압식과 전기식의 두 가지 주요 유형이 있으며, 적용 분야에 따라 크기가 다르다. 전기 충격 드릴은 가장 흔히 무선으로 사용되며, 건설, 자동차 수리 및 제작에 널리 사용된다. 이 전기 드릴은 기동성과 사용 용이성 때문에 공압 구동보다 선호된다. 공압식 임팩트 드릴은 공기에 의존하며, 전력을 유지하기 위해 공기 공급원에 연결된 상태를 유지해야 한다. 임팩트 드릴의 척은 기존의 휴대용 전동 드릴과 다르다. 척은 비트와 드라이버가 고정되는 육각형 모양의 콜렛 역할을 한다. 임팩트 드라이버는 표준 피스톨 그립 드릴처럼 구멍을 뚫는 데 사용할 수도 있지만 이를 위해서는 육각형 콜릿에 고정되는 특수 비트가 필요하다. 임팩트 드릴의 디자인은 한 가지 주요 차이점만 제외하면 현대식 피스톨 그립 파워 드릴과 거의 동일하다. 임팩트 드릴은 기존 드릴의 더 큰 테이퍼 척에 비해 콜릿이 위치한 더 짧고 가늘며, 뭉툭한 리시버를 가지고 있다. 이를 통해 사용자는 일반 드릴이 할 수 없는 더 작은 장소에 맞출 수 있다. 임팩트 드릴은 토크 및 속도 제어와 관련하여 좋지 않다. 대부분의 핸드헬드 드릴에는 가변 속도 옵션이 있는 반면 대부분의 임팩트 드릴에는 고정 토크와 속도가 있다. 임팩트 드릴은 조정 능력이 부족하기 때문에 정밀 작업용으로 설계되지 않았다.[15]

해머 드릴[편집]

해머 드릴의 해머 동작은 드릴이 축에서 회전할 때 척이 앞뒤로 빠르게 펄스하도록 하는 두 개의 캠 플레이트에 의해 제공된다. 이 펄스(망치) 동작은 BPM(Blows Per Minute)으로 측정되며, 10,000개 이상의 BPM이 일반적이다. 척과 비트의 결합된 질량이 드릴 본체의 질량과 비슷하기 때문에 에너지 전달이 비효율적이며, 때로는 더 큰 비트가 부어진 콘크리트와 같은 더 단단한 재료를 관통하는 것을 어렵게 만들 수 있다. 표준 해머 드릴은 6mm(1/4인치) 및 13mm(1/2인치) 드릴 비트를 수용한다. 작업자는 상당한 진동을 경험하며, 캠은 일반적으로 빠르게 마모되는 것을 방지하기 위해 경화된 강철로 만들어진다. 실제로 드릴은 직경이 최대 13mm(1/2인치)인 표준 석조용 비트로 제한된다.

로터리 드릴[편집]

회전식 해머 ( 회전식 해머 드릴, 로토 해머 드릴 또는 석조 드릴이라고도 함) . 일반적으로 표준 척과 드릴은 부적절하며, 충격을 견디도록 설계된 SDS 및 카바이드 드릴과 같은 척이 사용된다. 로터리 해머는 SDS 또는 Spline Shank 비트를 사용한다. 이 무거운 비트는 벽돌을 분쇄하는 데 능숙하며, 비교적 쉽게 이 단단한 재료를 뚫다. 이 도구의 일부 스타일은 석조 드릴링 전용이며, 해머 작동은 해제할 수 없다. 다른 스타일을 사용하면 일반 드릴링의 경우 해머 동작 없이 드릴을 사용하거나 치즐링의 경우 회전 없이 해머링을 사용할 수 있다. 1813년 리처드 트레비식증기 구동 로터리 드릴을 설계했으며, 증기로 구동되는 최초의 드릴이기도 하다.

캠형 해머 드릴과 달리 회전식/공압식 해머 드릴은 비트만 가속한다. 이것은 회전하는 캠이 아닌 피스톤 설계를 통해 수행된다. 로터리 해머는 진동이 훨씬 적고 대부분의 건축 자재를 관통한다. 또한 "드릴 전용" 또는 "해머 전용"으로 사용하여 벽돌이나 콘크리트 치핑과 같은 작업에 대한 유용성을 확장할 수도 있다. 홀 드릴링 진행률은 캠형 해머 드릴보다 월등히 우수하며, 일반적으로 19mm(3/4인치) 이상의 홀에 사용된다. 로터리 함마 드릴의 일반적인 적용은 기초에 래그 볼트용 큰 구멍을 뚫거나 핸드레일 또는 벤치용 콘크리트에 대형 리드 앵커를 설치하는 것이다.

드릴 프레스[편집]

드릴 프레스(페데스탈 드릴, 필러 드릴 또는 벤치 드릴이라고도 함)는 스탠드에 장착하거나 바닥이나 작업대에 볼트로 고정할 수 있는 드릴 스타일이다. 휴대용 모델이 만들어지며, 일부는 마그네틱 베이스를 포함한다. 주요 구성 요소에는 일반적으로 전기 모터로 구동되는 베이스, 기둥(또는 기둥), 조정 가능한 테이블, 스핀들, 척 및 드릴 헤드가 포함된다. 헤드에는 일반적으로 스핀들과 척을 수직으로 움직이기 위해 회전하는 중앙 허브에서 방사되는 3개의 핸들 세트가 있다. 척의 중심에서 기둥의 가장 가까운 가장자리까지의 거리가 목이다. 스윙은 단순히 스로트의 두 배이고, 스윙은 드릴 프레스가 분류되고 판매되는 방식이다. 따라서 목구멍이 4인치인 도구는 스윙이 8인치이며(8인치 공작물의 중앙에 구멍을 뚫을 수 있음) 8인치라고 한다.

드릴 프레스는 휴대용 드릴에 비해 여러 가지 장점이 있다.

드릴을 공작물에 적용하는 데 더 적은 노력이 필요하다. 척과 스핀들의 이동은 랙과 피니언에서 작동하는 레버에 의해 이루어지며, , 이는 작업자에게 상당한 기계적 이점을 제공한다. 테이블을 사용하면 바이스 또는 클램프를 사용하여 작업 위치를 지정하고 제한할 수 있으므로 작업이 훨씬 더 안전해진다. 스핀들의 각도가 테이블에 대해 고정되어 구멍을 정확하고 일관되게 드릴링할 수 있다. 드릴 프레스에는 휴대용 드릴에 비해 거의 항상 더 강력한 모터가 장착되어 있다. 이렇게 하면 더 큰 드릴 비트를 사용할 수 있으며, 더 작은 비트로 드릴링 속도도 빨라진다. 대부분의 드릴 프레스, 특히 목공용이나 가정용으로 제작된 드릴 프레스의 경우 계단식 도르래 배열을 가로질러 벨트를 수동으로 움직여 속도를 변경한다. 일부 드릴 프레스는 사용 가능한 속도의 수를 늘리기 위해 3단 도르래를 추가한다. 그러나 최신 드릴 프레스는 계단식 풀리 시스템과 함께 가변 속도 모터를 사용할 수 있다. 기계 공장(공구실) 응용 분야에서 사용되는 것과 같은 중형 드릴 프레스에는 무단 변속기가 장착되어 있다. 이 메커니즘은 넓고 견고한 벨트를 구동하는 가변 직경 풀리를 기반으로 한다. 이것은 기계가 작동하는 동안 속도를 변경할 수 있을 뿐만 아니라 넓은 속도 범위를 제공한다. 금속 가공에 사용되는 중장비 드릴 프레스는 일반적으로 아래에 설명된 기어 헤드 유형이다.

드릴 프레스는 구멍 드릴링 이외의 기타 작업장 작업에 자주 사용된다. 여기에는 샌딩, 연마 및 연마가 포함된다. 이러한 작업은 샌딩 드럼, 호닝 휠 및 기타 다양한 회전 액세서리를 척에 장착하여 수행할 수 있다. 이것은 테이퍼 맞춤의 마찰에 의해서만 스핀들에 유지될 수 있는 척 아버가 측면 하중이 너무 높으면 작동 중에 빠질 수 있기 때문에 일부 경우에 안전하지 않을 수 있다.

기어 헤드[편집]

기어드 헤드 드릴 프레스는 기계 헤드 내부의 스퍼 기어링을 통해 모터에서 스핀들로 동력을 전달하여 유연한 구동 벨트를 제거한다. 이것은 항상 긍정적인 운전을 보장하고 유지 보수를 최소화한다. 기어 헤드 드릴은 목공에 사용되는 것보다 드릴력이 더 높고 원하는 속도(RPM)가 더 낮은 금속 가공 작업을 위한 것이다.

헤드의 한쪽에 부착된 레버는 일반적으로 2단 또는 3단 모터(재료에 따라 다름)와 함께 스핀들 속도를 변경하기 위해 다른 기어비를 선택하는 데 사용된다. 이 유형의 대부분의 기계는 3상 전력으로 작동하도록 설계되었으며, 일반적으로 동일한 크기의 벨트 구동 장치보다 더 견고한 구조로 되어 있다. 거의 모든 예에는 기둥의 테이블과 헤드 위치를 조정하기 위한 기어식 랙이 있다.

기어드 헤드 드릴 프레스는 일반적으로 생산 드릴링 및 빠른 설정 변경이 필요한 중장비 기계 및 공구실 및 기타 상업 환경에서 볼 수 있다. 대부분의 경우 스핀들은 더 큰 유연성을 위해 모스 테이퍼 툴링을 수용하도록 가공된다. 더 큰 기어드 헤드 드릴 프레스는 특정 드릴 깊이에 도달하거나 과도한 이동이 발생한 경우 피드를 해제하는 배열과 함께 퀼 메커니즘에 동력 공급 장치가 장착되는 경우가 많다. 일부 기어 헤드 드릴 프레스에는 태핑을 수행할 수 있는 기능이 있다.외부 태핑 부착물이 필요 없는 작업. 이 기능은 더 큰 기어 헤드 드릴 프레스에서 일반적이다. 클러치 메커니즘은 탭을 전원이 공급되는 부품으로 구동한 다음 적절한 깊이에 도달하면 나사 구멍에서 탭을 밀어낸다. 절삭유 시스템은 생산 조건에서 공구 수명을 연장하기 위해 이러한 기계에도 일반적이다.

방사형 암[편집]

방사형 암 드릴 프레스는 기계의 기둥에서 방사 되는 암을 따라 헤드를 이동할 수 있는 대형 기어 헤드 드릴 프레스이다. 기계 베이스에 대해 암을 스윙하는 것이 가능하기 때문에 래디얼 암 드릴 프레스는 공작물의 위치를 변경하지 않고도 넓은 영역에서 작동할 수 있다. 이 기능은 공작물을 고정 해제하고 이동한 다음 테이블에 다시 고정하는 것보다 기계 헤드의 위치를 변경하는 것이 훨씬 빠르기 때문에 상당한 시간을 절약할 수 있다. 팔이 테이블의 방해가 되지 않도록 스윙하여 오버헤드 크레인 또는 데릭을 허용할 수 있으므로 처리할 수 있는 작업의 크기가 상당할 수 있다.부피가 큰 작업물을 테이블이나 받침대 위에 올려 놓으십시오. 바이스는 방사형 암 드릴 프레스와 함께 사용할 수 있지만, 더 자주 공작물은 테이블이나 베이스에 직접 고정되거나 고정 장치에 고정된다.

파워 스핀들 피드는 이러한 기계에서 거의 보편적이며, 냉각 시스템이 일반적이다. 더 큰 크기의 기계에는 팔을 올리거나 움직이기 위한 동력 공급 모터가 있는 경우가 많다. 가장 큰 방사형 암 드릴 프레스는 단단한 강철 또는 주철에 직경 4인치(101.6mm)만큼 큰 구멍을 드릴링할 수 있다. 방사형 암 드릴 프레스는 기둥의 직경과 암의 길이로 지정된다. 팔의 길이는 일반적으로 최대 목 거리와 같다. 오른쪽 그림의 방사형 암 드릴 프레스는 직경이 9인치이고, 암이 3피트이다. 이 기계의 최대 목 거리는 약 36"이며, 최대 스윙은 72"(1.83m)이다.

마그네틱 드릴 프레스[편집]

마그네틱 드릴은 이동하거나 고정된 기존 드릴 머신으로 가져오기 어려운 크고 무거운 공작물에 구멍을 드릴링하는 휴대용 머신이다. 마그네틱 베이스가 있고 환형 커터 (브로치 커터) 또는 트위스트 드릴 비트와 같은 절삭 공구를 사용하여 구멍을 뚫다. 자기 드릴링 겸 태핑 머신, 무선, 공압, 소형 수평, 자동 공급, 크로스 테이블베이스 등과 같이 작업 및 전문화에 따라 다양한 유형이 있다.

밀링 드릴[편집]

밀링 드릴은 밀링 머신에 대한 더 가벼운 대안이다. 드릴 프레스(벨트 구동)와 밀링 머신 테이블의 X/Y 좌표 기능 및 비트에 횡력이 가해질 때 절삭 공구가 스핀들에서 떨어지지 않도록 하는 잠금 콜릿이 결합되어 있다. 가벼운 구조로 되어 있지만, 공간을 절약하고 다용도로 사용할 수 있는 장점이 있으며, 저렴할 뿐만 아니라 저렴하지 않은 경가공에 적합하다.

수술 드릴[편집]

드릴은 뼈의 구멍을 제거하거나 만들기 위해 수술에 사용된다. 그들을 사용하는 전문 분야에는 치과 , 정형 외과 및 신경 외과가 포함 된다. 외과 드릴 기술의 발전은 레이저 사용, 내시경 , 드릴 안내를 위한 고급 이미징 기술 사용, 로봇 드릴 사용으로의 전환을 포함하여 산업용 드릴 기술의 발전을 따랐다.

액세서리[편집]

드릴은 일반 PTO가 있는 트랙터가 쟁기, 잔디 깎는 기계, 트레일러 등에 동력을 공급하는 데 사용되는 것과 거의 동일한 방식으로 다양한 애플리케이션을 구동하기 위한 모터로 자주 사용된다.

드릴에 사용할 수 있는 액세서리는 다음과 같다.

- 다양한 종류의 나사 조임 팁 - 나사를 조이거나 빼기 위한 납작한 머리, 필립스 등

- 워터 펌프

- 금속판 절단용 니블러

- 로터리 샌딩 디스크

- 회전 연마 디스크

- 회전식 청소 브러시

드릴 비트[편집]

주요 드릴 비트 유형 중 일부는 다음과 같다.

- 트위스트 드릴 비트 - 목재, 플라스틱, 금속, 콘크리트 등에 구멍을 뚫기 위한 범용 드릴 비트

- 카운터보어 드릴 비트 - 기존 구멍을 확장하는 데 사용되는 드릴 비트

- 카운터싱크 드릴 비트 - 나사를 위한 넓은 구멍을 만드는 드릴 비트

- 고속 드릴 비트 - 매우 강력하게 제작된 드릴 비트로 금속 절단에 자주 사용된다.

- 스페이드 드릴 비트 - 주로 침엽수에 구멍을 뚫는 데 사용되는 스페이드 모양의 드릴 비트

- 구멍 톱 - 가장자리가 들쭉날쭉한 대형 드릴 비트로, 큰 구멍(대부분 목재)을 절단하는 데 이상적이다.

용량[편집]

드릴링 용량은 주어진 파워 드릴 또는 드릴 프레스가 특정 재료에서 생산할 수 있는 최대 직경을 나타낸다. 이것은 본질적으로 기계가 생산할 수 있는 연속 토크에 대한 대용물이다. 일반적으로 주어진 드릴은 강철의 경우 10mm, 목재의 경우 25mm 등 다양한 재료에 대해 지정된 용량을 갖다.

예를 들어 특정 드릴 비트 유형 및 재료에 대한 디월트 DCD790 충전 드릴의 최대 권장 용량은 다음과 같다.

같이 보기[편집]

참고[편집]

- ↑ Roger Bridgeman. 1000 Inventions and Discoveries. The Smithsonian Institution. DK. New York; 2006. p7

- ↑ Charles Singer; E. J. Holmyard and A. R. Hall. A History of Technology, Volume 1: From Early Times to Fall of Ancient Empires. Oxford University Press; London, England. 1967. p. 189

- ↑ Charles Singer; E. J. Holmyard and A. R. Hall. A History of Technology, Volume 1: From Early Times to Fall of Ancient Empires. Oxford University Press; London, England.1967. p. 188

- ↑ A, Coppa. "Early Neolithic tradition of dentistry: Flint tips were surprisingly effective for dialing tooth enamel in a prehistoric population." Nature. (April 6, 2006.); p755-6

- ↑ Charles Singer;E. J. Holmyard and A. R. Hall. A History of Technology, Volume 1: From Early Times to Fall of Ancient Empires. Oxford University Press; London, England. 1967. p. 190

- ↑ 가 나 Jacques W. Delleur (2010년 12월 12일). 《The Handbook of Groundwater Engineering, Second Edition》. Taylor & Francis. 7 in chapter 2쪽. ISBN 978-0-8493-4316-2.

- ↑ Charles Singer; E. J. Holmyard and A. R. Hall. A History of Technology, Volume 1: From Early Times to Fall of Ancient Empires. Oxford University Press; London, England. 1967 p. 226

- ↑ Trans. Eileen B. Hennyessy, Ed. Maurice, Daumas. A History of Technology & Invention: Progress Through the Ages, Volume 1: The Origins of Technological Civilization. Crown Publishers, Inc; New York. 1969

- ↑ 가 나 Trans. Eileen B. Hennyessy, Ed. Maurice, Daumas. A History of Technology & Invention: Progress Through the Ages, Volume 1: The Origins of Technological Civilization. Crown Publishers, Inc; New York. 1969 p.502

- ↑ Geng Ruilun (1997년 10월 1일). Guo Huadong, 편집. 《New Technology for Geosciences: Proceedings of the 30th International Geological Congress》. VSP. 225쪽. ISBN 978-90-6764-265-1.

- ↑ James E. Landmeyer (2011년 9월 15일). 《Introduction to Phytoremediation of Contaminated Groundwater: Historical Foundation, Hydrologic Control, and Contaminant Remediation》. Springer. 112쪽. ISBN 978-94-007-1956-9.

- ↑ Alban J. Lynch; Chester A. Rowland (2005). The History of Grinding. p.173

- ↑ "Specifications for registration of patent by William Blanch Brain and Arthur James Arnot titled - Improvements in electrical rock drills coal diggers and earth cutters" National Archives of Australia.1889 Retrieved 1 April 2006

- ↑ US patent 1,245,860, S.D. Black & A.G. Decker, "Electrically driven tool", issued 1917-11-06

- ↑ “Solved! What Is an Impact Driver?”. 《Bob Vila》 (영어). 2020년 7월 22일. 2021년 9월 23일에 확인함.