용접

용접(鎔接,[1][2]) 또는 웰딩(영어: welding)은 금속, 유리, 플라스틱 등을 열과 압력으로 접합하는 기술이다. 이는 두 물질 사이의 원자간 결합을 이루어 접합하는 것으로, 재료를 절감할 수 있다.

용접은 보통 매우 높은 온도에서 작업이 이루어지므로 보호 용구를 꼭 착용하여야 한다.

종류[편집]

융접[편집]

융접(영어: Fusion welding)은 모재나 재료를 녹여서 가공물을 접합하는 가공 방식[3]으로, 가장 보편적인 용접법에 속한다. 고체상에서 완전히 용해되는 물질은 융접이 잘 되며, 두 금속 사이에 용해되는 중간매개재료를 넣어 접합하기도 한다. 용접법의 종류는 매우 다양하며, 이를 분류하는 방법도 여러가지가 있다. 일반적으로 용접하는데 필요한 에너지의 근원에 따라 분류할 수 있는데, 기계적, 전기적, 화학적, 광학적으로 분류할 수 있다.[4] 또한 자동화에 정도에 따라 수동, 반자동, 자동의 세가지로 구분할 수도 있다.[4]

아크 용접[편집]

아크방전을 이용해서 용접하는 방법으로 금속과 금속간의 용접에 쓰이며, 설비비가 싸고 용접이 간편하다.[5] 하지만 자외선이 방출되므로 헬멧은 필수로 착용해야된다.

원자 수소 용접[편집]

원자 수소 용접( 영어: atomic hydrogen welding) 은 2 개의 텅스텐봉을 전극으로 하고, 그 사이에 아크를 발생시켜 그 속에서 수소를 불어 넣어 용접하는 방법으로, 특수강, 스테인레스강, 공구의 날(초경합금) 등의 용접에 사용된다.

탄소 아크 용접[편집]

용접봉과 탄소 전극 봉을 전극으로 사용하여, 그 사이에서 아크를 발생시켜 용접하는 방법이며, 전원은 직류이다.

플라즈마 아크 용접[편집]

아크 용접의 일종. 텅스텐봉에서 아크를 발생시켜, 수냉 노즐의 구멍을 통해서 아크를 세밀하게 만들어, 플라즈마 젯트를 접점부에 대어 열로 재료를 녹인다. 반자동 용접과 동일하게 실드가스를 사용한다. 재료를 더하는 것도 가능하다. 정밀한 접합에 좋다. TIG 접합과 비슷하지만, 텅스텐 전극이 노즐보다 뒷쪽에 있어서 플라즈마가 노즐로부터 밀도가 높게 안정되는 이점이 있다. 사용하는 방법과, 경제성의 문제로 덧붙이는 용접 등의 용도로 한정된다.

피복 아크 용접[편집]

아크 용접의 기본으로서 용접봉을 사용하는 용접을 말한다. 바람에 강하기 때문에 실외에서 아크 용접을 하는 경우에 대체적으로 이 용접이 사용된다. 용접에 필요한 재료가 간단하고 가격이 저렴하다.사용하는 용접봉은 두껍고, 비교적 대전류의 아크방전을 사용하기 때문에 얇은 판자 용접은 할 수 없다. 다른 아크 용접방법과 비교해서 가장 어렵다.

서브머지드 아크 용접[편집]

아크용접의 일종. 반자동용접과 비슷하게 용접 와이어가 자동적으로 공급되지만, 실드가스와는 다르다. 특수한 모래 알갱이의 플럭스로 용접부를 덮고, 그곳에 아크를 발생시켜 용접을 한다( 따라서, 용접 중에는 용접부의 상태를 보는 것이 불가능하다. 또 용접자세는 아래를 향하게 된다). 플럭스는 아크를 대기로부터 보호한뒤, 굳어져서 용접비드를 보호한다. 3.2 mm 이상의 두꺼운 용접 와이어가 사용되는 경우가 많다. 때문에 상당히 능률과 품질이 높은 용접으로 분류되지만 설비가 대형화하기 때문에 배나 건물의 철골, 파이프라인 등 커다란 구조물이나 압력용기등 용접부의 재질이 특별히 요구되는 경우의 용접에 사용된다.

MIG 용접[편집]

불활성 가스 용접(영어: Metal inert gas welding;MIG) 혹은 가스 금속 아크 용접(영어: Gas metal arc welding;GMAW)은 아르곤(Ar)이나 헬륨(He), 이산화탄소(CO2)같은 불활성 기체를 이용하여 용융 금속을 주위의 공기에서 보호하는 용접 방식이다.

박판 및 후판 강용접이 가능하고, 알루미늄, 마그네슘, 티타늄 합금, 스테인리스강의 용접에도 널리 사용한다.

전류밀도가 높을수록 용입깊이가 증가하고, 사용하는 보호가스에 따라서도 용입깊이가 영향을 받는다. 최대 용입깊이를 얻을 수 있는 보호가스는 헬륨이고, 아르곤이 중간, 이산화탄소는 최솟값을 얻을 수 있다.

TIG 용접[편집]

아크용접의 일종. 융점이 상당히 높은 텅스텐 봉으로부터 아크가 발생해 그 열로 재료를 녹인다. 반자동 용접과 같이 실드가스를 이용한다. 녹이는 재료를 첨가하는 것도 가능하다. 정밀한 용접의 경우에 좋아 고압 파이프나 정밀기기의 용접 등에 사용된다. 고융점의 텅스텐을 전극으로 하기 때문에 전극자체의 소모는 적으나 용접금속을 부가하기 위해 왼손에 용접봉을 들고 작업해야한다. 양손을 사용하기 때문에 숙련도가 필요하다. 비교적 난이도는 높지만, 비철금속에 대한 용접에 적응력이 높다. 실제로 알루미늄이나 스테인레스 용접을 사용하면, 아크가 프라즈마상태로 되어 가스 용접이나 납땜과 같이 녹아 붙기 때문에 기본적으로 맞대기용접 중에서는 가장 간단한 방법이다. 유일하게 용접작업 시 불꽃이 튀지 않은 특징이 있다.

가스 용접[편집]

산소 아세틸렌 또는 프로판 불꽃으로 접한 부분을 가열한 다음 압력을 가해 용접하는 방법이다. 즉 접합면을 말대로 적당한 압력을 가해서 가열 접합하는 방법과 접합면을 개별로 불꽃으로 용융 온도까지 가열한 다음 맞대고 가합하는 방법이 있다.

일렉트로 슬래그 용접[편집]

접점부를 중동쇠에 감싸면서 연속적으로 용접한다. 두꺼운 판자[6]의 맞대기의 세로붙이기 용접에 많이 사용한다. 설비는 대규모이고 어떤 방법으로도 용접부를 수평으로 할 수 없기 때문에 대형화학프란트나 탱크, 대형선박의 용접에 이용한다.

레이저 용접[편집]

레이저로 용접부를 가열하는 용접. 레이저빔 용접이라고도 한다. 가열되는 열량이 작고, 상당히 깊숙히 녹아드는 것이 가능하다. 전자빔용접과 다르게 실드가스를 사용하면 대기 중에서도 용접이 가능하다. 현재는 레이저빔원으로 YAG레이저와 CO2레이저를 사용한다. YAG레이저는 광케이블을 사용하기 때문에 산업용 로봇에 부착해서 사용하는 것이 가능하다. CO2레이저는 광케이블을 사용할 수 없지만, 거대한 출력이 가능하다. 이미 스폿용접의 대체기술로서 도입되고 있다. 배나 자동차에 쓰이는 두꺼운 판자의 용접이 가능하도록 레이저광원의 대출력화 개발이 이루어지고 있다. 자동차부품, 항공부품 등의 응용이 진행되고 있는 중이다.

전자빔 용접[편집]

전자빔을 용접부에 접촉해서 가열하는 용접. 가해지는 열량은 작고, 상당히 깊숙하게 녹아드는 것이 가능하기 때문에 정밀한 용접에 이용된다. 다른 종류의 금속을 접합하는 것도 가능하다. 다만 진공 중에서만 용접이 가능하기 때문에 비용은 상당히 비싸다. 예전에는 비용을 무시할 수 있는 특수한 제품이 아니면 사용할 수 없었다. 인공위성이나 심해조사(잠수)함, 고에너 지가속기의 접합등에 사용한 예가 있다. 그러나 최근에는 자동차의 자동화에따라, 트렌스밋숀기어의 용접에 사용되게 되었다. 미국의 자동차 메이커는 제동X선이 발행하는 것 때문에 채용하지 않고 레이저 용접을 채용하고 있다.

압접[편집]

압접은 용접 종류 중 하나로,[3] 재료를 녹이지 않고 주로 고체 상태에서 강한 압력을 통해 두 물질을 접합하는 가공 방식을 뜻한다. 압접은 이러한 고체 상태에서의 용접 방식을 고상용접(영어: Solid phase welding)이라고도 한다.

압접을 할때는 주로 서로 용해성이 없고 연성이 높은 재료를 사용한다.

냉간 압접[편집]

냉간 압접(영어: Cold pressure welding)은 철사나 전자부품, 박판 등에 사용하는 고상용접법이다.

마찰 용접[편집]

마찰용접은 고체상태에 이루어지는 압접(Pressure Welding)의 일종으로 마찰열을 이용해 압력을 가하여 접합하는 방법이다.

고속 회전하는 소재와 고정된 소재에 1차 추력(Thrust load)을 가하며 접촉시키면 접촉면에서 마찰에 의해 열이 발생되는데, 접촉면이 마찰열에 의해 소성변형 될 때 회전을 멈춘 후 2차 추력을 가해 접합한다.

마찰용접은 전통적인 의미에서 용접 가공(Welding Process)이지만 재료(용접하는 소재)의 용융이 발생하지 않기 때문에 기술적으로는 단조(Forging)의 일종으로 볼 수 있다.

폭발 용접[편집]

접합될 소재중 얇은 쪽 위에서 폭약을 폭발시켜 그로 인해 발생하는 압력을 이용해서 용접하므로 접합강도가 높은편에 속한다.[7]

초음파 용접[편집]

모재에 초음파(18kHz 이상) 횡진동을 주어 진동에너지에 의해 접촉부의 원자가 서로 확산되어 접합하는 방법이다.

이 문단은 비어 있습니다. 내용을 추가해 주세요. |

전기 저항 용접[편집]

전기 저항 용접(영어: Electric resistance welding)은 고전류 전기회로를 통해 재료를 가열하면서 외압을 가해 강한 접합부를 얻을 수 있는 용접법이다. 모든 전기 저항 용접은 외력 없이는 접합이 불가능하기에 압접에 속한다.[8]

전기 저항 용접은 다시 맞대기 저항 용접과 겹치기 저항 용접으로 나눌 수 있다.[9]

맞대기 저항 용접[편집]

맞대기 저항 용접(영어: Butt resistance welding)은 선이나 봉 등의 단면을 맞대어서 접합하는 전기 저항 용접이다. 맞대기 저항 용접은 용접재의 맞대기 여부에 따라 업셋 용접과 플래시 용접으로 나뉜다.

업셋 용접[편집]

업셋 용접(영어: Upset welding)은 접합하는 두개의 재료를 맞대고나서 전류를 흘리면서 가압하여 접합하는 용접법이다.

플래시 용접[편집]

플래시 용접(영어: Flash welding)은 두 재료를 맞대기 전에 통전하여 온도를 높인 뒤 가압하여 접합하는 용접법이다.

겹치기 저항 용접[편집]

이 문단은 비어 있습니다. 내용을 추가해 주세요. |

심 용접[편집]

이 문단은 비어 있습니다. 내용을 추가해 주세요. |

프로젝션 용접[편집]

이 문단은 비어 있습니다. 내용을 추가해 주세요. |

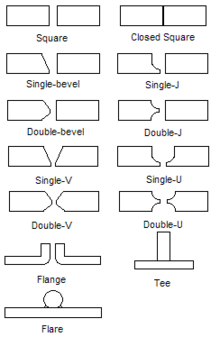

접합부 형태에 따른 종류[편집]

용접의 접합 부분 형태에 따라 그루브 용접, 필릿 용접, 플러그 및 슬롯 용접으로 구분한다.[10]

그루브 용접[편집]

그루브 용접의 유효면적은 용접유효길이에 유효목두께를 곱한 것이다. 용접유효길이는 부재축에 직각인 접합부분의 폭으로 한다. 이때 접합부가 경사지게 용접되더라도 수직인 길이를 사용한다. 완전용입된 그루브용접의 유효목두께는 접합판 중 얇은 판의 두께로 한다.[11]

필릿 용접[편집]

필릿 용접의 유효 면적은 용접유효길이에 유효목두께를 곱한 것이다. 용접유효길이는 필릿용접의 총길이에서 필릿 사이즈의 2배를 빼서 구한다. 유효목두께는 필릿사이즈의 0.7배이다.[12] 용접선에 평행한 전단에 대하여 필릿 용접은 용접재의 저항계수 Φ=0.75이며 공칭 강도 이다.[13] 소요 유효용접길이는 Pu를 계수하중, Rn을 용접부 공칭강도라 할 때, 이다.[14] 강도에 의해 지배되는 필릿용접설계의 경우 최소 유효길이는 필릿 사이즈의 4배 이상이어야 한다.()[15]

- 필릿 용접

-

필릿 용접의 모습

-

5번 길이가 유효목두께이며, 필릿사이즈의 0.7배이다. 필릿사이즈는 4번 점부터 두 모재가 교차하는 부분까지를 말한다.[11]

용접부의 설계강도[편집]

용접부 설계강도 은 모재강도와 용접재강도를 비교하여 작은 값으로 정한다. 모재강도는 이며 여기서 FBM은 모재의 공칭강도(N/mm2)이고, ABM은 모재의 단면적(mm2)이다. 용접강도는 이며 여기서 Fw는 용접재의 공칭강도(N/mm2)이고, Aw은 용접유효면적(mm2)이다.[16][17]

취득 가능한 자격증[편집]

같이 보기[편집]

각주[편집]

- ↑ “북한 "용접·산림부문·대학생 연구발표회' 계속(종합)”. 2022년 11월 11일. 2023년 2월 5일에 확인함.

- ↑ “북한, 새로운 무선통신탑 제작”. 2020년 8월 11일. 2023년 2월 5일에 확인함.

- ↑ 가 나 한국강구조학회 2017, 79쪽.

- ↑ 가 나 이종찬, 강성수 외 10명 (2011년 9월 5일). 〈10〉. 《실무 중심의 기계공작법》 2 4쇄판. 문운당. 498쪽. ISBN 978-89-7393-453-9.

- ↑ 김동원 (2013년 1월 21일). 《최신 기계공작법》. 학진북스. ISBN 978-89-91-5023-07.

- ↑ 한국강구조학회 2017, 81쪽.

- ↑ Serope Kalpakjian, Steven R. Schmid (2011년 8월 25일). 《Manufacturing Process for Engineering Materials》 5판. PrenticeHall. ISBN 9780132272711.

- ↑ 이종찬, 강성수 외 10명 (2011년 9월 5일). 〈10〉. 《실무 중심의 기계공작법》 2 4쇄판. 문운당. 525쪽. ISBN 978-89-7393-453-9.

- ↑ 금속용어사전편찬위원회 (1998년 1월 23일). 《금속용어사전》. 성안당. ISBN 8931502699.

- ↑ 한국강구조학회 2017, 88, 89, 91쪽.

- ↑ 가 나 한국강구조학회 2017, 88쪽.

- ↑ 한국강구조학회 2017, 89쪽.

- ↑ 한국강구조학회 2017, 92쪽.

- ↑ 한국강구조학회 2017, 96쪽.

- ↑ 한국강구조학회 2017, 90쪽.

- ↑ 한국강구조학회 2017, 91쪽.

- ↑ 한국강구조학회 (2019). 《강구조공학》. 구미서관. 249쪽.

참고 문헌[편집]

- 한국강구조학회 (2017). 《강구조설계》. 구미서관. ISBN 978-89-8225-135-1.

![5번 길이가 유효목두께이며, 필릿사이즈의 0.7배이다. 필릿사이즈는 4번 점부터 두 모재가 교차하는 부분까지를 말한다.[11]](http://upload.wikimedia.org/wikipedia/commons/thumb/5/5d/Parts_of_a_fillet_weld.png/160px-Parts_of_a_fillet_weld.png)